スマートフォンや電気自動車など、私たちの生活に欠かせないリチウム電池。しかし、その高いエネルギー密度の裏には、発火や爆発といったリスクも潜んでいます。

この記事では、リチウム電池の構造と発火メカニズムを図解を交えてわかりやすく解説。電池内部で何が起きているのかを理解することで、安全性への意識を高める一助となるかと思います。

リチウム電池の基本構造とは

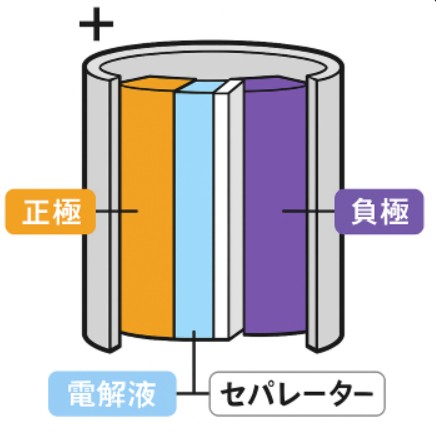

リチウム電池は、単なる「電気を蓄える箱」ではありません。内部には複数の層が精密に配置され、それぞれが重要な役割を担っています。以下に、主要な構成要素とその機能を整理します。

正極・負極・電解液の役割

正極には、リチウム金属酸化物が用いられ、放電時にリチウムイオンを放出する働きを持ちます。代表的な材料としては、コバルト酸リチウムやリン酸鉄リチウムなどが挙げられます。一方、負極には主に黒鉛が使われており、充電時にリチウムイオンを受け入れて蓄える役割を果たします。

これらの電極間をつなぐのが電解液で、リチウムイオンの移動を可能にする媒体です。電解液には有機溶媒が使用されることが多く、可燃性を持つため発火リスクの要因にもなり得ます。

セパレーターの重要性とリスク

さらに、正極と負極の間には「セパレーター」と呼ばれる絶縁膜が挟まれています。これは、電極同士が直接接触してショートを起こすのを防ぐための重要な部材です。

セパレーターは多孔質のポリマー素材で構成されており、リチウムイオンは通過させつつ、電子の流れは遮断するという繊細な機能を持っています。しかし、高温や物理的な衝撃によってこの膜が破損すると、内部短絡が発生し、発火の引き金となる可能性があります。

充放電の仕組みとエネルギー密度

リチウム電池は、充電時にリチウムイオンが正極から負極へ移動し、放電時にはその逆の流れが起こることで電力を供給します。このイオンの移動を繰り返すことで高いエネルギー密度を実現しているのですが、それゆえに熱や圧力が蓄積されやすい構造でもあります。つまり、構造の理解は、発火メカニズムを読み解くための第一歩なのです。

発火につながるメカニズム

リチウム電池の構造は高性能である一方、非常に繊細でもあります。内部のバランスが崩れたとき、電池は急激に不安定化し、発火や爆発といった危険な状態に陥ることがあります。

このセクションでは、発火に至るまでの代表的なメカニズムを3つの視点から解説します。構造的な破損、化学的な性質、そして熱的な連鎖反応??それぞれがどのように関係し、どこにリスクが潜んでいるのかを見ていきましょう。

内部短絡(ショート)の原因と影響

リチウム電池における発火の最も直接的な原因のひとつが、内部短絡、いわゆるショートです。これは、正極と負極がセパレーターを介さずに直接接触してしまうことで、電流が制御不能な状態で流れ込む現象です。

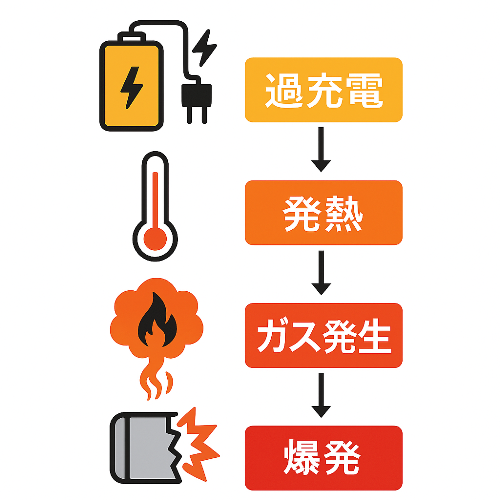

内部短絡は、さまざまな要因で引き起こされます。たとえば、外部からの衝撃によってセパレーターが破損した場合や、製造工程で微細な金属片が混入していた場合などが挙げられます。また、過充電によって電池内部の温度が上昇し、セパレーターが変形・収縮することでも短絡が発生する可能性があります。

短絡が起きると、電池内部で急激な発熱が始まり、電解液の温度も上昇します。これが引き金となって、次の段階であるガス発生や熱暴走へと進行していくのです。つまり、内部短絡は発火メカニズムの「起点」として位置づけられる非常に重要な現象です。

電解液の可燃性とガス発生

リチウム電池に使用される電解液は、イオンの移動を担う重要な媒体ですが、その化学的性質には大きなリスクが潜んでいます。多くの電解液は有機溶媒をベースとしており、常温でも揮発性が高く、引火点が低いという特徴を持っています。

内部短絡や過充電によって電池内部の温度が上昇すると、電解液は化学反応を起こし、可燃性ガスを発生させます。代表的なガスには、メタン、エチレン、一酸化炭素などがあり、これらは密閉された電池内部に蓄積されていきます。

ガスの発生自体は目に見えませんが、内部圧力の上昇という形で現れます。圧力が限界を超えると、電池の外装が破裂し、空気中の酸素と反応して発火する可能性があります。つまり、電解液は「燃料」としての性質を持ち、温度上昇と組み合わさることで爆発的な危険性を生むのです。

熱暴走(サーマルランアウェイ)の流れ

熱暴走とは、電池内部で発生した熱が連鎖的に反応を引き起こし、制御不能な状態に陥る現象です。これは、リチウム電池における最も危険なメカニズムのひとつであり、発火や爆発の最終段階といえます。

熱暴走は、通常、内部短絡や過充電によって始まります。発熱によってセパレーターが破損し、電解液が化学反応を起こしてガスを発生させると、さらに温度が上昇します。この熱が正極や負極の材料にまで影響を及ぼすと、電極自体が分解反応を起こし、さらに大量の熱とガスを発生させます。

このような連鎖反応は、外部からの冷却や制御が間に合わないほど急速に進行します。結果として、電池は爆発的なエネルギーを放出し、周囲の物体を巻き込む危険な事態に発展することがあります。

熱暴走は、単なる「高温状態」ではなく、構造・化学・熱の三要素が複雑に絡み合った結果として起こる現象です。そのため、設計段階での安全対策や、使用環境での温度管理が極めて重要になります。

構造的な弱点と技術的な課題

リチウム電池は、精密に設計された構造によって高い性能を発揮しますが、その反面、物理的・設計的な脆弱性を抱えています。発火や爆発といった事故の多くは、構造上の弱点が引き金となっているケースが少なくありません。

このセクションでは、電池の構造に潜むリスクと、それに対する技術的な課題を整理しながら、安全性向上のための取り組みについて考察します。

物理的損傷による危険性

リチウム電池は、外部からの衝撃や圧力に対して決して強いとは言えません。特に、スマートフォンやノートパソコンなど、日常的に持ち運ばれる機器に搭載される電池は、落下や圧迫といった物理的なダメージを受ける可能性が高くなります。

こうした損傷によって最も懸念されるのが、内部構造の破壊です。セパレーターが破れて正極と負極が接触すれば、内部短絡が発生し、急激な発熱につながります。また、外装が変形することで密閉性が失われ、電解液が漏れ出す危険性もあります。

電解液は揮発性が高く、空気中の酸素と反応することで発火する可能性があるため、漏洩は非常に深刻なリスクです。

物理的損傷は、使用者の不注意だけでなく、輸送中の振動や落下、製品設置時の圧力など、さまざまな場面で起こり得ます。だからこそ、電池の外装強度や内部構造の耐久性を高めることが、安全性向上の第一歩となるのです。

設計ミス・製造不良のリスク

リチウム電池の安全性は、設計段階から製造工程に至るまで、極めて高い精度が求められます。しかし、現実には設計ミスや製造不良によって、潜在的なリスクが製品に残ったまま市場に出回ることもあります。

設計ミスの例としては、電極の配置が不適切であったり、放熱設計が不十分であったりするケースが挙げられます。こうした設計上の不備は、使用中に過熱や短絡を引き起こす原因となります。また、製造過程で微細な金属片が混入したり、セパレーターの貼り合わせが不均一だったりすることも、後の事故につながる可能性があります。

特に大量生産される製品では、品質管理の徹底が不可欠です。1つの不良品が重大事故を引き起こす可能性があるため、設計段階でのリスク評価と、製造工程での検査体制の強化が求められています。

安全設計の進化と今後の技術

こうした構造的な課題に対して、技術開発の現場ではさまざまな安全設計が進められています。たとえば、過充電や過放電を防ぐ保護回路の搭載、温度センサーによる異常検知、耐熱性の高いセパレーターの採用などが挙げられます。これらは、事故の予兆を早期に察知し、制御するための重要な技術です。

さらに、次世代電池として注目されているのが「全固体電池」です。これは、電解液の代わりに固体電解質を用いることで、可燃性を排除し、構造的な安定性を高めることができます。現時点では量産化に向けた課題も多いものの、安全性と性能の両立を目指す技術として期待されています。

安全設計は、単なる「事故防止」ではなく、ユーザーが安心して製品を使える環境をつくるための基盤です。今後も、材料技術・センサー技術・設計思想の進化によって、リチウム電池の安全性はさらに高まっていくでしょう。

安全性を高めるための工夫

リチウム電池の発火リスクは、構造的な弱点や化学的性質に起因するものが多いですが、それらを完全に排除することは現実的には困難です。だからこそ、設計段階での安全対策や、使用環境に応じた工夫が不可欠となります。

ここでは、電池の安全性を高めるために導入されている技術的な工夫と、今後の展望、そしてユーザーが意識すべきポイントについて解説します。

保護回路と温度センサーの役割

近年のリチウム電池には、過充電・過放電・過電流を防ぐための保護回路が標準的に搭載されています。これらの回路は、電池の状態を常時監視し、異常が検知された場合には自動的に電流を遮断することで、事故の発生を未然に防ぎます。

さらに、温度センサーの導入も進んでいます。電池内部の温度が一定の閾値を超えた場合、充電や放電を停止することで、熱暴走のリスクを抑える仕組みです。これらのセンサーは、スマートフォンやノートPCだけでなく、電動工具やEVバッテリーなど、より高負荷な用途でも重要な役割を果たしています。

こうした保護機構は、電池単体ではなく、製品全体の安全設計の中で機能するものです。つまり、電池を「安全に使える環境」を整えることが、事故防止の鍵となるのです。

全固体電池など次世代技術の可能性

現在、リチウム電池の安全性を根本から見直す技術として注目されているのが「全固体電池」です。これは、従来の液体電解液の代わりに、固体電解質を用いることで、可燃性や漏洩のリスクを大幅に低減することができます。

全固体電池は、構造的にも安定性が高く、セパレーターの役割を兼ねる素材設計が可能になるため、内部短絡のリスクも抑えられます。また、温度変化に強く、熱暴走の発生確率も低いとされています。

ただし、現時点では製造コストや量産技術の面で課題が残っており、一般製品への普及には時間がかかると見られています。それでも、次世代の安全設計として、研究開発が加速している分野であり、今後の技術革新に大きな期待が寄せられています。

ユーザーが意識すべき使い方のポイント

技術的な安全対策が進んでいるとはいえ、最終的なリスク管理はユーザーの使い方に大きく左右されます。たとえば、充電中に高温になる場所に置かない、落下や圧迫を避ける、純正の充電器を使用するなど、基本的な注意が事故防止につながります。

また、電池が膨張している、異臭がする、発熱が異常に高いといった兆候が見られた場合は、すぐに使用を中止し、専門機関に相談することが重要です。こうした初期兆候を見逃さないことが、重大事故を防ぐ最後の砦となります。

安全性は、技術とユーザーの意識が両輪となって初めて成立するものです。製品の性能を最大限に活かすためにも、正しい知識と慎重な取り扱いが求められます。

まとめ

リチウム電池は、私たちの生活を支える便利で高性能なエネルギー源である一方、その内部には繊細な構造と潜在的なリスクが共存しています。正極・負極・電解液・セパレーターといった構成要素がどのように機能し、どのような条件で発火につながるのかを理解することは、安全な使用の第一歩です。

発火メカニズムは、内部短絡から始まり、電解液の化学反応、そして熱暴走へと連鎖的に進行します。これらは、物理的損傷や設計・製造上の不備によって引き起こされることもあり、技術的な課題として今なお多くの研究が続けられています。

しかし、保護回路や温度センサーの導入、全固体電池の開発など、安全性を高めるための工夫も着実に進んでいます。そして何より、ユーザー自身が正しい知識を持ち、適切な使い方を心がけることが、事故を未然に防ぐ最も確実な手段です。

リチウム電池の構造とメカニズムを知ることは、単なる技術理解にとどまらず、「安全を設計する視点」を持つことにつながります。

リチウム電池の発火原因と安全対策|事例・規制・予防法を網羅解説

スマートフォンやモバイルバッテリー、電気自動車など、私たちの暮らしに欠かせないリチウム電池。便利で身近な存在ですが、「突然発火した」「充電中に爆発した」といった・・・

アメハチのネットビジネス最初の一歩